TY公司加工車間生產管理優化探討

本文是一篇生產管理論文,本論文以TY公司加工車間生產管理優化為研究對象,探討了加工車間生產管理過程中涉及的核心問題。在詳細闡述了精益生產管理的理論基礎后,利用魚骨圖對TY公司的加工車間生產管理現狀進行了深入剖析。

1緒論

1.1研究背景

農牧產品生產供應是連接城鄉振興戰略的橋梁,其安全性和穩定性一直以來都是社會關注的熱點和焦點。2014年,中央農村工作會議強調,要全面深化農村改革加快農牧業現代化的步伐,依靠科技支撐和創新驅動,努力走出一條生產技術先進、經營規模適度、市場競爭力強、生態環境可持續的中國特色社會主義新型農牧業現代化道路。2023年習近平總書記提出的新質生產力為發展農牧業現代化提供了新的思路,2023年9月,習近平總書記在哈爾濱、黑龍江考察調研期間第一次提出“新質生產力”這一詞匯,強調要“積極培育新能源、新材料、先進制造、電子信息等戰略性新興產業,積極培育未來產業,加快形成新質生產力,增強發展新動能”。2023年12月,中央經濟工作會議指出:“以科技創新引領現代化產業體系建設。要以科技創新推動產業創新,特別是以顛覆性技術和前沿技術催生新產業、新模式、新動能,發展新質生產力”。這次經濟工作會議精神,為新質生產力的發展指明了方向。2024年1月,習近平總書記在中共中央政治局第十一次集體學習時強調,發展新質生產力是推動高質量發展的內在要求和重要著力點,必須繼續做好創新這篇大文章,推動新質生產力加快發展。2024年3月李強總理在第十四屆全國人民代表大會第二次會議上作的政府工作報告中強調,“大力推進現代化產業體系建設,加快發展新質生產力”。發展新質生產力不是摒棄傳統產業,而是用新的數字技術改造發展傳統產業,使其高端化、智能化、綠色化,讓更高素質的勞動者運用更高技術含量的勞動資料,創造更廣范圍的勞動對象。

生產管理論文怎么寫

..................

1.2研究目的

TY公司在生產管理環節暴露出的一系列問題,不僅制約著自身的進一步發展壯大,也為整個灘羊產業的升級帶來了思考與挑戰。本研究旨在深入剖析TY公司加工車間的生產管理現狀,系統引入精益生產理念,力求為企業和灘羊產業探索出一條高效、優質的發展路徑。

TY公司加工車間生產管理存在的問題錯綜復雜。從人力資源維度來看,人員技能水平參差不齊,缺乏完善的技能培訓體系,導致員工在面對復雜生產工藝時力不從心;激勵機制不合理,難以充分調動員工的工作積極性與主動性,員工協作不暢,團隊凝聚力不足,嚴重影響生產效率。在設備管理方面,老舊設備占比較高,技術更新換代緩慢,致使設備運行效率低下,頻繁出現故障,而維護保養體系又不完善,維修成本高、周期長,進一步制約生產連續性。物料供應環節,缺乏科學的管理,供應商不穩定,時常出現物料短缺或供應過剩的情況,庫存管理混亂,積壓嚴重,占用大量資金與倉儲空間。工藝層面,標準化程度低,各批次產品質量波動大,創新投入不足,無法滿足市場日益多樣化的需求。生產環境上,安全防護設施不完善,衛生條件不達標,不僅威脅員工健康,也對產品質量安全構成潛在風險。信息流通受阻,各部門數據無法實時共享,形成信息孤島,數據更新滯后,導致決策缺乏時效性與準確性。

基于上述問題,本研究將精益生產理念引入TY公司加工車間的生產管理,具有重要的現實意義與研究價值。本研究致力于運用精益生產的工具與方法,如6S管理、看板管理等,全面梳理TY公司生產流程,識別并消除各種浪費現象,包括過量生產、等待時間、運輸浪費等,優化人員配置與設備布局,提高生產效率。通過建立標準化作業流程,加強員工培訓與激勵,提升員工技能與協作水平,確保產品質量穩定性。同時,借助精益生產的拉動式生產系統,優化物料供應與庫存管理,實現準時化生產,降低庫存成本。在工藝創新方面,鼓勵全員參與持續改進,引入先進技術與工藝,增強產品市場競爭力。通過改善生產環境,加強安全與衛生管理,營造良好的工作氛圍,保障員工健康與產品質量。打破信息孤島,構建一體化信息管理平臺,實現數據實時共享與高效流轉,為企業決策提供準確、及時的數據支持。

......................

2相關概念與理論基礎

2.1生產現場管理理論

2.1.1生產現場管理定義

生產現場管理是指運用科學的管理制度、標準、方法和手段,對生產現場的人(工人和管理人員)、機(設備、工具、工位器具)、料(原材料、零部件)、法(加工、檢測方法)、環(環境)、信(信息)等生產要素進行合理有效的計劃、組織、協調、控制和檢測,使其處于良好的結合狀態,以達到優質、高效、低耗、均衡、安全、文明生產的目的。

生產現場是企業創造價值的直接場所,是各種生產要素的集合地。有效的生產現場管理能夠整合人力、物力、財力等資源,協調生產流程,確保生產活動的順利進行。在全球市場競爭日益激烈的背景下,企業面臨著成本上升、客戶需求多樣化、技術快速更新等挑戰,加強生產現場管理成為企業應對這些挑戰、提高經濟效益和市場競爭力的關鍵路徑。

2.1.2生產現場管理要素

(1)人員管理

人是指在企業生產現場中所有直接或間接參與產品生產加工的工作人員,包括生產產品的員工、參與搬運產品的搬運工以及生產活動的管理者等。人員管理包括員工的培訓、激勵、排班、工作分配等,第一,人員配置方面,根據生產任務和崗位要求,合理安排人員數量和技能結構,確保每個崗位都有合適的人員。同時,要考慮員工的工作負荷和工作強度,避免過度勞累和人員閑置。第二,培訓與發展方面,為員工提供必要的培訓,包括崗位技能培訓、安全培訓、質量管理培訓等,提高員工的業務能力和綜合素質。同時,要關注員工的職業發展規劃,為員工提供晉升機會和發展空間,激發員工的工作積極性和創造力。第三,激勵機制方面,建立科學合理的激勵機制,通過薪酬福利、績效考核、表彰獎勵等方式,激勵員工積極工作,提高工作效率和質量。激勵機制要公平公正,具有可操作性和激勵性,能夠充分調動員工的工作熱情。

.................

2.2精益管理理論

2.2.1精益思想

精益思想是一種觀念,一種意識、一種態度,更是一種精益求精的思想文化。精益思想最早起源于20世紀50年代日本豐田汽車公司的運用,探索出了準時制生產和標準化作業等思想,創造了“多品種、小批量”的生產方式,豐田公司運用這一思想有效的提高了生產效率,降低了產品成本,使本來占得先機的美國汽車市場慢慢轉移到日本,漸漸地歐美企業紛紛效仿研究,各個國家將精益思想拓展應用于不同的領域,精益生產管理就是其中一個分支。

2.2.2精益生產管理

精益生產(Lean Production)起源于20世紀中葉的日本豐田汽車公司。當時,日本汽車工業在戰后面臨著資源匱乏、市場需求多樣化且規模較小的困境,無法像美國汽車業那樣依靠大規模生產方式實現成本控制。豐田公司的大野耐一等人為了尋求突破,經過多年探索實踐,創造出了豐田生產方式(ToyotaProduction System,TPS),這便是精益生產的雛形。

........................

3 TY公司加工車間生產管理現狀分析 ............... 28

3.1 TY公司概況 .................................... 28

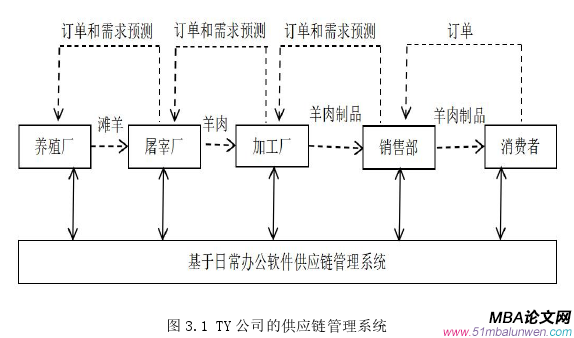

3.2 TY公司供應鏈管理概況 ...................... 29

4 TY公司加工車間生產管理存在問題及成因分析 ...................... 36

4.1 問卷調查的設計與分析................................. 36

4.1.1 問卷調查目的 ............................... 36

4.1.2 問卷調查設計與實施 ........................... 36

5 TY公司加工車間生產管理優化策略 ............................ 55

5.1 精益生產管理方案設計思路及目標 .......................... 55

5.1.1 精益生產管理方案設計思路 ............................. 55

5.1.2 精益生產管理方案設計目標 ......................... 56

6 TY公司加工車間生產管理優化策略實施的保障措施

6.1組織設計與權責明晰

6.1.1成立推進委員會

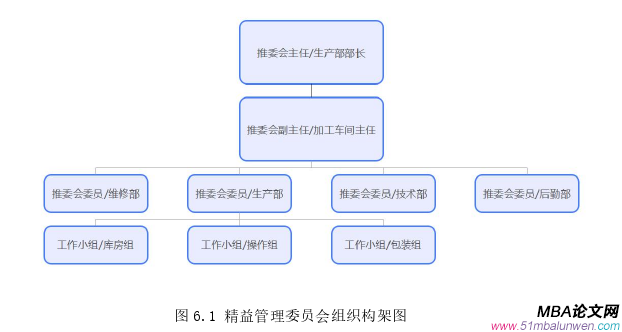

為確保TY公司加工車間精益管理方案有效落地,避免與生產活動脫節、信息傳遞不暢等問題,首要任務是在加工車間成立精益管理推進委員會,全面負責方案的具體實施以及成果的檢查驗收工作。為了避免加工車間內多個組織架構共同參與生產管理與精益管理活動引發精益管理與生產活動相互脫節,信息無法及時、準確傳遞,執行任務出現交叉重復等問題,導致精益管理方案實施流程陷入失效狀態,大幅降低精益管理活動的效率,使得精益管理預期效果大打折扣。因此,為實現精益管理方案實施過程的效能最大化,精益管理推進的組織構成應與車間生產組織架構保持一致。該委員會由公司總經理擔任主任委員,各生產班組長、質量控制人員、設備維護人員及精益管理專家等作為委員,共同負責精益管理方案的制定、實施與效果評估,以此最大化精益管理方案實施過程的效能。

加工車間精益管理推進委員會組織架構詳見下圖。

生產管理論文參考

................

7結論與展望

7.1研究結論

優化加工車間生產管理強調在產品價值創造過程中,各參與企業需要共同進行分析,集中致力于產品價值的創造。其核心價值在于消除不增值活動,從組織結構、全面管理、行為管理、信息流通等方面降低管理復雜性,從而以更快的速度滿足顧客需求,并降低整個加工車間的成本。

通過對TY公司精益生產管理的研究,可以得出以下結論:第一,精益化管理提升了TY公司生產效率;第二,實施精益化管理顯著降低了企業成本,消除浪費;第三,持續改進和風險控制是確保精益生產長期穩健發展的關鍵。精益生產管理對于提高TY公司的市場競爭力、優化資源配置和響應市場需求具有重要意義。通過精益生產管理,TY公司實現了整個加工車間流程的精細化控制和管理,從而提高了產品質量和服務水平。有助于TY公司在市場上樹立良好的品牌形象,增強消費者對其產品的信任和忠誠度,進而提高市場競爭力。同時,在灘羊加工過程中,通過精確的計劃和控制,減少了浪費,降低了成本,并提高了資源利用效率。而且,精益生產管理還幫助TY公司更好地預測和應對市場變化,從而做出更明智的資源配置決策。最后,精益生產管理具備高度的靈活性和響應速度,通過建立緊密的生產加工合作關系和信息共享機制,TY公司實時了解市場需求和消費者偏好,并迅速調整生產計劃、采購策略和物流配送方案,以滿足市場的多樣化需求。這些都有助于TY公司抓住市場機遇,提高市場份額和盈利能力。

參考文獻(略)